Moderne Anlagen profitieren von innovativen Pumpentechnologien, die in komplexen Techniksystemen Effizienzsteigerungen ermöglichen und gleichzeitig präzise Regelmechanismen bieten, wodurch Produktionsprozesse optimal unterstützt werden. Fortschrittliche Systeme integrieren technische Komponenten, die aufeinander abgestimmt werden, sodass eine reibungslose Interaktion zwischen mechanischen und elektronischen Elementen gewährleistet wird, während gleichzeitig der Energieverbrauch reduziert wird. Die zunehmende Digitalisierung und Automatisierung führen zu einer stetigen Verbesserung von Steuerungskonzepten, was in der Praxis zu einer hohen Verlässlichkeit und optimierten Abläufen führt. Unternehmen und Ingenieure setzen verstärkt auf diese Entwicklungen, da sie nicht nur die Betriebszeiten verlängern, sondern auch die Wartungskosten nachhaltig senken. Fortschrittliche Lösungen in der Pumpentechnologie ermöglichen so, dass komplexe Prozesse präzise gesteuert und gleichzeitig wirtschaftlich betrieben werden können.

Grundlagen moderner Pumpentechnologie

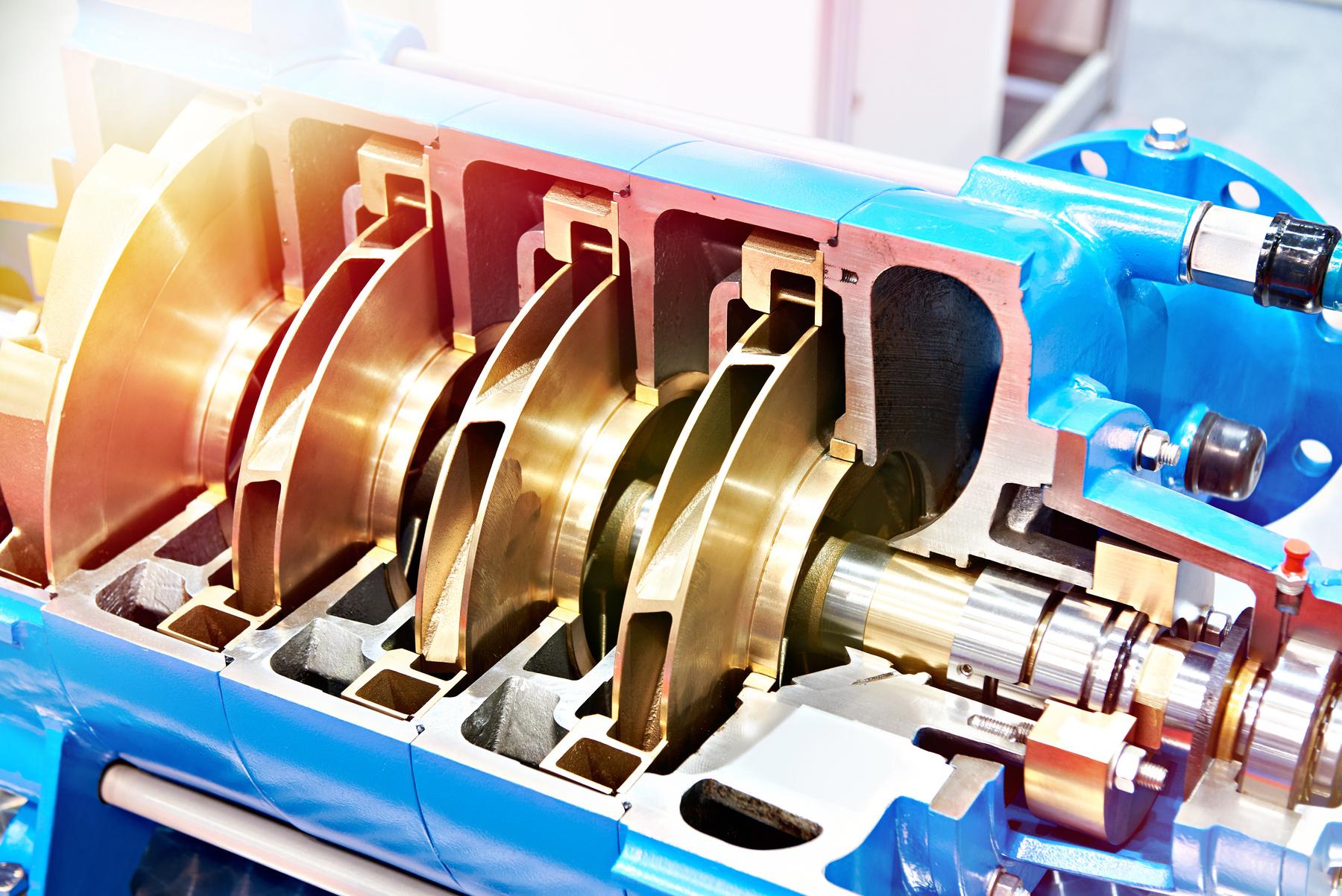

Moderne Pumpentechnologien basieren auf einem tiefgehenden Verständnis der Fluiddynamik, wobei verschiedene Pumpentypen je nach Einsatzgebiet ihre Stärken entfalten. So wird in der Industrie häufig auf Zentrifugalpumpen gesetzt, die durch ihren einfachen Aufbau und ihre hohe Förderleistung überzeugen, während Verdrängerpumpen in Anwendungen, bei denen konstante Fördermengen erforderlich sind, bevorzugt werden. Darüber hinaus spielen Faktoren wie die Bauart, das Material und die Antriebstechnik eine wesentliche Rolle, denn sie bestimmen maßgeblich die Langlebigkeit und Effizienz der Pumpensysteme. Digitale Steuerungseinheiten und moderne Sensoren ermöglichen es, Betriebsparameter in Echtzeit zu überwachen, wodurch potenzielle Störungen frühzeitig erkannt und behoben werden können, was letztlich zu einer kontinuierlichen Verbesserung der Anlagenperformance führt.

Unterschiedliche Pumpenarten und deren Einsatzgebiete

Zentrifugalpumpen, Verdrängerpumpen, Membranpumpen und Kreiselpumpen stellen nur einige der in der industriellen Praxis eingesetzten Pumpentypen dar, die jeweils spezifische Anforderungen in unterschiedlichen Anwendungsbereichen erfüllen. So kommen Zentrifugalpumpen häufig in Systemen zum Einsatz, die hohe Fördermengen und moderate Drücke erfordern, während Verdrängerpumpen besonders in Bereichen mit hoher Viskosität und anspruchsvollen Betriebsbedingungen punkten. Moderne Membranpumpen finden in der Chemie- und Lebensmittelindustrie Anwendung, da sie eine schonende Förderung sensibler Flüssigkeiten ermöglichen, während Kreiselpumpen in der Wasser- und Abwassertechnik als zuverlässige Arbeitstiere gelten. Die Auswahl der Pumpentechnologie orientiert sich dabei immer an den spezifischen Anforderungen des Einsatzbereichs, weshalb eine präzise Abstimmung der technischen Komponenten unerlässlich ist, um eine optimale Effizienz zu gewährleisten.

Integration in komplexe Techniksysteme

Die erfolgreiche Integration moderner Pumpensysteme in industrielle Anlagen erfordert ein durchdachtes Konzept, das sowohl mechanische als auch elektronische Komponenten berücksichtigt. Dabei spielt die Vernetzung der einzelnen Systeme eine zentrale Rolle, weshalb industrielle Kommunikationsprotokolle und digitale Steuerungssysteme verwendet werden, um alle Elemente synchron zu betreiben. Diese intelligente Verknüpfung ermöglicht es, in Echtzeit auf Veränderungen im Betriebsablauf zu reagieren, wodurch nicht nur Energie gespart wird, sondern auch Ausfallzeiten minimiert werden. Ingenieure setzen dabei auf modulare Konzepte, die eine flexible Erweiterung und Anpassung an individuelle Produktionsbedingungen ermöglichen, sodass der gesamte Prozess stets auf dem neuesten Stand der Technik gehalten wird.

Innovative Fördertechnologien und das Beispiel der Tiefbrunnenpumpe

Im Rahmen moderner Fördertechnologien wird vermehrt auf spezialisierte Komponenten zurückgegriffen, die als Beispiel für innovative Lösungen in der Fördertechnik gelten können. Eine solche Komponente stellt die Tiefbrunnenpumpe dar, die in bestimmten industriellen Anwendungen eingesetzt wird, um Flüssigkeiten aus tief liegenden Anlagen zu fördern. Diese spezielle Pumpe überzeugt durch ihre robuste Bauweise und die Fähigkeit, auch bei herausfordernden Bedingungen zuverlässig zu arbeiten, weshalb sie als Paradebeispiel für technische Innovation in komplexen Anlagen dienen kann. Durch ihre Integration in ein übergeordnetes Steuerungssystem wird gewährleistet, dass sie optimal mit anderen Komponenten zusammenarbeitet und somit zur Gesamtoptimierung der Anlage beiträgt.

Technische Herausforderungen und Lösungsansätze

Die Einbindung moderner Pumpentechnologien in bestehende Anlagen erfordert nicht selten eine genaue Abstimmung verschiedener technischer Disziplinen, da mechanische Bauteile, elektrische Systeme und digitale Regelkreise miteinander interagieren. Dabei können Herausforderungen wie Schwingungen, Temperaturveränderungen oder unvorhergesehene Belastungen auftreten, die eine kontinuierliche Überwachung und Anpassung der Systeme notwendig machen. Ingenieure nutzen hierbei moderne Simulations- und Analysetools, um potenzielle Probleme bereits im Vorfeld zu identifizieren und gezielte Maßnahmen zu ergreifen. Zusätzlich kommen adaptive Regelalgorithmen zum Einsatz, die es ermöglichen, auf dynamische Betriebsbedingungen flexibel zu reagieren, sodass die Effizienz der Pumpensysteme dauerhaft hoch bleibt und gleichzeitig der Verschleiß minimiert wird. Durch präzise Mess- und Regeltechnik können zudem Energieflüsse optimiert und die Betriebssicherheit der Anlagen weiter erhöht werden.

Kompakte Übersicht der wichtigsten Vorteile

- Erhöhung der Betriebseffizienz durch präzise Steuerung

- Optimierung der Anlagenintegration durch digitale Vernetzung

- Längere Lebensdauer der Systeme dank moderner Regelalgorithmen

- Reduzierung von Ausfallzeiten und Wartungskosten

- Flexible Anpassung an individuelle industrielle Anforderungen

Erfahrungsbericht eines Experten

Markus, ein erfahrener Ingenieur mit langjähriger Praxis in der Anlagenautomation, hat zahlreiche Projekte zur Integration moderner Pumpentechnologie begleitet und dabei wertvolle Einblicke in die praktische Umsetzung gewonnen.

„Anfangs war skeptisch, ob sich die Investition in moderne Pumpensysteme wirklich auszahlt, aber mit der Zeit hat sich gezeigt, dass die Effizienzsteigerungen und die präzise Steuerung den Unterschied machen. Man merkt förmlich, wie die Anlagen regelrecht aufblühen, wenn alles perfekt abgestimmt ist, und dass selbst kleine Optimierungen einen großen Unterschied bewirken können. Das Beste daran ist, dass die neuen Technologien nicht nur zuverlässig arbeiten, sondern auch dabei helfen, den Überblick über komplexe Prozesse zu behalten – das gibt einem als Ingenieur das nötige Vertrauen, um auch in kritischen Situationen die richtigen Entscheidungen zu treffen.“

Schlussbetrachtungen und Ausblick

Die kontinuierliche Weiterentwicklung in der Pumpentechnologie zeigt eindrucksvoll, wie moderne Ansätze und intelligente Steuerungssysteme zur signifikanten Effizienzsteigerung in der Industrie beitragen können. Die intelligente Integration unterschiedlicher Pumpenarten und die präzise Abstimmung auf komplexe Anlagenprozesse eröffnen nicht nur neue Möglichkeiten in der Produktion, sondern schaffen auch ein hohes Maß an Betriebssicherheit und Wirtschaftlichkeit. In einer Zeit, in der technologische Innovationen den Wettbewerb maßgeblich beeinflussen, ist die konsequente Nutzung moderner Systeme ein entscheidender Faktor, um Produktionsabläufe nachhaltig zu optimieren und zugleich den Herausforderungen dynamischer Marktbedingungen gewachsen zu sein. Die zukünftige Entwicklung verspricht weitere Fortschritte, wobei adaptive Regelungstechnologien und digitale Vernetzung eine noch engere Verzahnung der einzelnen Komponenten ermöglichen werden, was letztlich dazu führt, dass Anlagen nicht nur effizienter, sondern auch resilienter und flexibler agieren können.

Bildnachweise:

Voyagerix – stock.adobe.com

Sergey Ryzhov – stock.adobe.com

VIEWFOTO STUDIO – stock.adobe.com